વ્યાપક અથાણું અનેસ્ટેનલેસ સ્ટીલનું નિષ્ક્રિયકરણ, વિવિધ તેલના ડાઘ, રસ્ટ, ઓક્સાઇડ ત્વચા, સોલ્ડર સાંધા અને અન્ય ગંદકી દૂર કરે છે.સારવાર પછી, સપાટી સમાનરૂપે ચાંદીની સફેદ હોય છે, જે સ્ટેનલેસ સ્ટીલના કાટ પ્રતિકારમાં ઘણો સુધારો કરે છે, જે સ્ટેનલેસ સ્ટીલના વિવિધ ભાગો, પ્લેટો અને સાધનો માટે યોગ્ય છે.

ધાતુના કાટ અને હાઇડ્રોજનના ભંગાણને અટકાવવા અને એસિડ ઝાકળના ઉત્પાદનને દબાવવા માટે ઉચ્ચ-કાર્યક્ષમતા કાટ અવરોધકોના ઉમેરા સાથે ચલાવવામાં સરળ, વાપરવા માટે અનુકૂળ, આર્થિક અને વ્યવહારુ.ખાસ કરીને નાના અને જટિલ વર્કપીસ માટે યોગ્ય, કોટિંગ માટે યોગ્ય નથી, બજારમાં સમાન ઉત્પાદનો કરતાં શ્રેષ્ઠ.

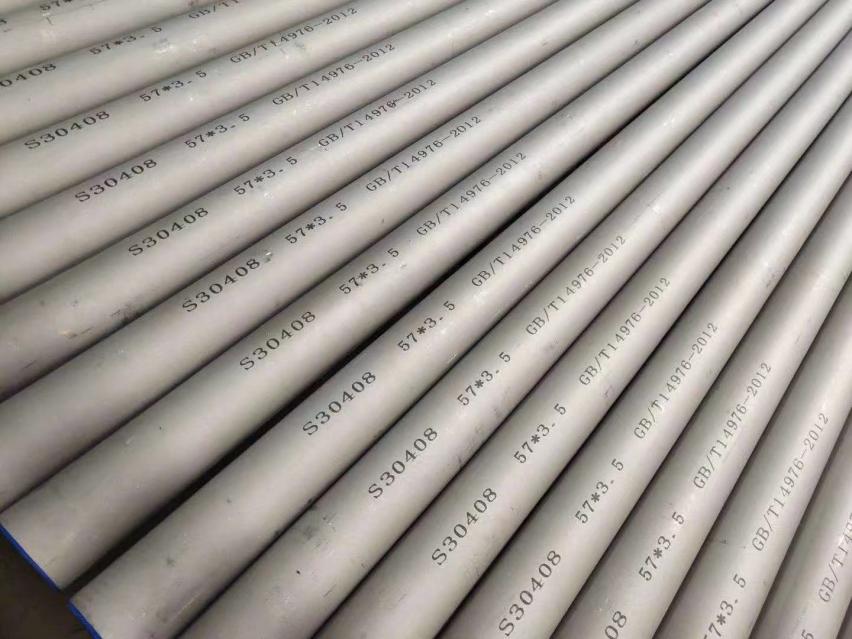

સ્ટેનલેસ સ્ટીલ સામગ્રી અને ઓક્સાઈડ સ્કેલની તીવ્રતા અનુસાર, મૂળ દ્રાવણનો ઉપયોગ કરતા પહેલા 1:1:1-4ના ગુણોત્તરમાં પાણીથી ઉપયોગ કરી શકાય છે અથવા તેને ભેળવી શકાય છે;ફેરાઇટ, માર્ટેન્સાઇટ અને ઓછી નિકલ સામગ્રી સાથે ઓસ્ટેનિટિક સ્ટેનલેસ સ્ટીલ (જેમ કે 420.430.200.201.202.300. મંદન પછી, ઉચ્ચ નિકલ સામગ્રી સાથે ઓસ્ટેનિટિક સ્ટેનલેસ સ્ટીલ (જેમ કે 304), 321.316.316L, વગેરે ઉકેલમાં સ્ટોક હોવું જોઈએ; તેથીસામાન્ય રીતે, સામાન્ય તાપમાન અથવા 50 ~ 60 ℃ સુધી ગરમ કર્યા પછી, સપાટીની ગંદકી સંપૂર્ણપણે દૂર ન થાય ત્યાં સુધી 3-20 મિનિટ કે તેથી વધુ સમય સુધી પલાળી રાખો (ચોક્કસ સમય અને તાપમાન વપરાશકર્તા દ્વારા અજમાયશની પરિસ્થિતિ અનુસાર નક્કી કરવામાં આવશે) જ્યાં સુધી સપાટીની ગંદકી સંપૂર્ણપણે દૂર ન થાય, સમાનરૂપે ચાંદી સફેદ , એક સમાન અને ગાઢ નિષ્ક્રિય ફિલ્મ બનાવે છે.સારવાર કર્યા પછી, તેને બહાર કાઢો, તેને સ્વચ્છ પાણીથી ધોઈ લો અને તેને આલ્કલાઇન પાણી અથવા ચૂનાના પાણીથી તટસ્થ કરો.

સ્ટેનલેસ સ્ટીલ અથાણાં અને પેસિવેશનની આવશ્યકતા

સ્ટેનલેસ સ્ટીલમાં સારી કાટ પ્રતિકાર, ઉચ્ચ-તાપમાન ઓક્સિડેશન પ્રતિકાર, સારું નીચા-તાપમાન પ્રદર્શન અને સારા યાંત્રિક અને આર ગુણધર્મો છે.તેથી, તેનો વ્યાપક ઉપયોગ કેમિકલ, પેટ્રોલિયમ, પાવર, ન્યુક્લિયર એન્જિનિયરિંગ, એરોસ્પેસ, મરીન, દવા, પ્રકાશ ઉદ્યોગ, કાપડ અને અન્ય ક્ષેત્રોમાં થાય છે.તેનો મુખ્ય હેતુ કાટ અને રસ્ટને અટકાવવાનો છે.સ્ટેનલેસ સ્ટીલનો કાટ પ્રતિકાર મુખ્યત્વે સપાટીની પેસિવેશન ફિલ્મ પર આધાર રાખે છે.જો ફિલ્મ અધૂરી અથવા ખામીયુક્ત છે, તો પણ સ્ટેનલેસ સ્ટીલને કાટ લાગશે.સ્ટેનલેસ સ્ટીલના કાટ પ્રતિકારને વધારવા માટે સામાન્ય રીતે એન્જિનિયરિંગમાં એસિડ પિકલિંગ અને પેસિવેશનનો ઉપયોગ થાય છે.રચના દરમિયાન, એસેમ્બલી, વેલ્ડીંગ, વેલ્ડ નિરીક્ષણ (જેમ કે ખામી શોધ, દબાણ પરીક્ષણ), અને સ્ટેનલેસ સ્ટીલ સાધનો અને ઘટકોની બાંધકામ માર્કિંગ પ્રક્રિયા, સપાટી પરના તેલના ડાઘ, કાટ, બિન-ધાતુની ગંદકી, નીચા ગલનબિંદુ મેટલ પ્રદૂષકો, પેઇન્ટ, વેલ્ડીંગ સ્લેગ અને સ્પ્લેશ સ્ટેનલેસ સ્ટીલના સાધનો અને ઘટકોની સપાટીની ગુણવત્તાને અસર કરી શકે છે, તેમની સપાટી પરની ઓક્સાઇડ ફિલ્મને નુકસાન પહોંચાડી શકે છે, સ્ટીલની વ્યાપક અને સ્થાનિક કાટને ઓછી કરી શકે છે (ખાડાના કાટ સહિત), ગેપ કાટ), અને તાણ કાટ ક્રેકીંગ તરફ દોરી જાય છે. .

સ્ટેનલેસ સ્ટીલ, અથાણાં અને પેસિવેશનની સપાટીની સફાઈ માત્ર કાટ પ્રતિકારને મહત્તમ હદ સુધી સુધારી શકતી નથી, પરંતુ ઉત્પાદનના દૂષણને પણ અટકાવી શકે છે અને સૌંદર્યલક્ષી અસરો પ્રાપ્ત કરી શકે છે.GBl50-1998 “સ્ટીલ પ્રેશર વેસેલ્સ” એ નિયત કરે છે કે સ્ટેનલેસ સ્ટીલ અને સંયુક્ત સ્ટીલ પ્લેટથી બનેલા કન્ટેનરની સપાટી અથાણું અને પેસિવેટેડ હોવી જોઈએ.આ નિયમન પેટ્રોકેમિકલ ઉદ્યોગમાં વપરાતા દબાણ જહાજોને લાગુ પડે છે.જેમ કે આ સાધનોનો ઉપયોગ એવી પરિસ્થિતિઓમાં થાય છે જ્યાં તેઓ કાટરોધક માધ્યમો સાથે સીધા સંપર્કમાં આવે છે, તેથી કાટ પ્રતિકાર અને કાટ પ્રતિકાર સુનિશ્ચિત કરવાના પરિપ્રેક્ષ્યમાં એસિડ અથાણાં અને નિષ્ક્રિયકરણનો પ્રસ્તાવ મૂકવો જરૂરી છે.અન્ય ઔદ્યોગિક ક્ષેત્રો માટે, જો તે કાટ નિવારણ માટે નથી, તો તે માત્ર સ્વચ્છતા અને સૌંદર્ય શાસ્ત્રની જરૂરિયાતો પર આધારિત છે, જ્યારે સ્ટેનલેસ સ્ટીલને અથાણાં અને પેસિવેશનની જરૂર નથી.પરંતુ સ્ટેનલેસ સ્ટીલના સાધનોના વેલ્ડને અથાણાં અને પેસિવેશનની પણ જરૂર પડે છે. કેટલાક રાસાયણિક સાધનો માટે ઉપયોગની કડક જરૂરિયાતો સાથે, એસિડ સફાઈ અને પેસિવેશન ઉપરાંત, ઉચ્ચ શુદ્ધતાવાળા માધ્યમનો ઉપયોગ અંતિમ ફાઈન ક્લિનિંગ અથવા મિકેનિકલ ક્લિનિંગ, ફિનિશિંગ કેમિસ્ટ્રી અને ઈલેક્ટ્રોપોલિશિંગ માટે પણ થાય છે.

સ્ટેનલેસ સ્ટીલ પિકલિંગ અને પેસિવેશનના સિદ્ધાંતો

સ્ટેનલેસ સ્ટીલનો કાટ પ્રતિકાર મુખ્યત્વે એ હકીકતને કારણે છે કે સપાટી અત્યંત પાતળી (આશરે 1) nm) ગાઢ પેસિવેશન ફિલ્મથી ઢંકાયેલી છે, જે કાટને લગતા માધ્યમને અલગ પાડે છે અને સ્ટેનલેસ સ્ટીલના રક્ષણ માટે મૂળભૂત અવરોધ તરીકે કામ કરે છે.સ્ટેઈનલેસ સ્ટીલ પેસિવેશનમાં ગતિશીલ લાક્ષણિકતાઓ હોય છે અને તેને કાટની સંપૂર્ણ સમાપ્તિ તરીકે ગણવામાં આવવી જોઈએ નહીં.તેના બદલે, પ્રસરણ અવરોધ સ્તરની રચના થવી જોઈએ, જે એનોડ પ્રતિક્રિયા દરને મોટા પ્રમાણમાં ઘટાડે છે.સામાન્ય રીતે, જ્યારે રિડ્યુસિંગ એજન્ટ (જેમ કે ક્લોરાઇડ આયનો) હોય છે, ત્યારે પટલને નુકસાન થાય છે, અને જ્યારે ઓક્સિડાઇઝિંગ એજન્ટ (જેમ કે હવા) હોય, ત્યારે પટલની જાળવણી અથવા સમારકામ કરી શકાય છે.

હવામાં મૂકવામાં આવેલા સ્ટેનલેસ સ્ટીલ વર્કપીસ ઓક્સાઇડ ફિલ્મ બનાવશે, પરંતુ તેમનું રક્ષણ સંપૂર્ણ નથી.સામાન્ય રીતે, પ્રથમ સંપૂર્ણ સફાઈ કરવામાં આવે છે, જેમાં આલ્કલાઇન અને એસિડ ધોવાનો સમાવેશ થાય છે, ત્યારબાદ પેસિવેશન ફિલ્મની અખંડિતતા અને સ્થિરતાને સુનિશ્ચિત કરવા માટે ઓક્સિડન્ટ સાથે પેસિવેશન કરવામાં આવે છે.અથાણાંનો એક હેતુ પેસિવેશન ટ્રીટમેન્ટ માટે અનુકૂળ પરિસ્થિતિઓ બનાવવાનો અને ઉચ્ચ-ગુણવત્તાવાળી પેસિવેશન ફિલ્મોની રચનાની ખાતરી કરવાનો છે.એસિડ ધોવાથી સ્ટેનલેસ સ્ટીલની સપાટી પર 10m ની સરેરાશ જાડાઈ સાથે કાટ લાગે છે.એસિડ સોલ્યુશનની રાસાયણિક પ્રવૃત્તિ સપાટીના અન્ય ભાગો કરતા ખામી વિસ્તારના વિસર્જન દરને વધારે છે.તેથી, એસિડ ધોવાથી સમગ્ર સપાટીને સમાનરૂપે સંતુલિત બનાવી શકાય છે અને કાટ લાગવાના કેટલાક સંભવિત જોખમોને દૂર કરી શકાય છે.પરંતુ વધુ મહત્ત્વની બાબત એ છે કે એસિડ પિકલિંગ અને પેસિવેશન દ્વારા, આયર્ન અને આયર્ન ઓક્સાઇડ ક્રોમિયમ અને ક્રોમિયમ ઓક્સાઇડ કરતાં વધુ ઓગળે છે, જે નબળા ક્રોમિયમ સ્તરને દૂર કરે છે, પરિણામે સ્ટેનલેસ સ્ટીલની સપાટી પર સમૃદ્ધ ક્રોમિયમ થાય છે.સમૃદ્ધ ક્રોમિયમ પેસિવેશન ફિલ્મની સંભવિતતા +1.0V (SCE) સુધી પહોંચી શકે છે, જે કિંમતી ધાતુઓની સંભવિતતાની નજીક છે અને કાટ પ્રતિકારની સ્થિરતાને સુધારે છે.વિવિધ પેસિવેશન ટ્રીટમેન્ટ ફિલ્મની રચના અને બંધારણને પણ અસર કરી શકે છે, ત્યાં તેના કાટ પ્રતિકારને અસર કરે છે.ઉદાહરણ તરીકે, ઇલેક્ટ્રોકેમિકલ મોડિફિકેશન ટ્રીટમેન્ટ દ્વારા, પેસિવેશન ફિલ્મમાં બહુ-સ્તરનું માળખું હોઈ શકે છે અને તે અવરોધ સ્તરમાં CrO3 અથવા Cr2O3 બનાવી શકે છે અથવા સ્ટેનલેસ સ્ટીલના કાટ પ્રતિકારને વધારવા માટે ગ્લાસ ઑક્સાઈડ ફિલ્મ બનાવી શકે છે.

1.સ્ટેનલેસ સ્ટીલ અથાણું અને પેસિવેશન પદ્ધતિ

ગર્ભાધાન પદ્ધતિનો ઉપયોગ એવા ભાગો માટે થાય છે જે અથાણાં અથવા પેસિવેશન ટાંકીમાં મૂકી શકાય છે, પરંતુ તે ઉચ્ચ ઉત્પાદન કાર્યક્ષમતા અને ઓછી કિંમત સાથે, મોટા સાધનોમાં અથાણાંના દ્રાવણના લાંબા ગાળાના ઉપયોગ માટે યોગ્ય નથી;મોટા વોલ્યુમ સાધનો એસિડ ઉકેલ સાથે ભરવામાં આવે છે, અને નિમજ્જન પ્રવાહી વપરાશ ખૂબ વધારે છે.

આંતરિક સપાટી અને મોટા સાધનોની સ્થાનિક ભૌતિક કામગીરી માટે યોગ્ય.ખરાબ કામ કરવાની પરિસ્થિતિઓ અને એસિડ સોલ્યુશન પુનઃપ્રાપ્ત કરવામાં અસમર્થતા.

પેસ્ટ પદ્ધતિનો ઉપયોગ સ્થાપન અથવા જાળવણી સાઇટ્સ પર થાય છે, ખાસ કરીને વેલ્ડીંગ વિભાગમાં મેન્યુઅલ કામગીરી માટે.મજૂરીની સ્થિતિ નબળી છે અને ઉત્પાદન ખર્ચ વધુ છે.

સ્પ્રે પદ્ધતિનો ઉપયોગ ઇન્સ્ટોલેશન સાઇટ પર થાય છે, જેમાં મોટા કન્ટેનરની અંદરની દિવાલ પર પ્રવાહીનું પ્રમાણ ઓછું હોય છે, ઓછી કિંમત અને ઝડપી ગતિ હોય છે, પરંતુ તેના માટે સ્પ્રે ગન અને પરિભ્રમણ પ્રણાલીની ગોઠવણીની જરૂર પડે છે.

પરિભ્રમણ પદ્ધતિનો ઉપયોગ હીટ એક્સ્ચેન્જર્સ જેવા મોટા પાયે સાધનો માટે થાય છે.ટ્યુબ અને શેલ ટ્રીટમેન્ટનું બાંધકામ અનુકૂળ છે, અને એસિડ સોલ્યુશનનો ફરીથી ઉપયોગ કરી શકાય છે.તેને પરિભ્રમણ સિસ્ટમ સાથે પાઇપિંગ અને પંપ કનેક્શનની જરૂર છે.

ઇલેક્ટ્રોકેમિકલ પદ્ધતિઓનો ઉપયોગ ફક્ત ભાગો માટે જ નહીં, પણ ઑન-સાઇટ સાધનોની સપાટીની સારવાર માટે પણ થઈ શકે છે.ટેક્નોલોજી જટિલ છે અને તેને ડીસી પાવર સપ્લાય અથવા પોટેન્ટિઓસ્ટેટની જરૂર છે.

2.અથાણું અને પેસિવેશન પ્રક્રિયાઓ

ગંદકી ઓછી કરવી અને સાફ કરવી → જળ શુદ્ધિકરણ વિભાગ ધોવા → પેસિવેશન → સ્વચ્છ પાણીથી ધોવા

3.અથાણાં અને પેસિવેશન પહેલાં પ્રીટ્રીટમેન્ટ

3.1 ડ્રોઇંગ્સ અને પ્રક્રિયા દસ્તાવેજોની જરૂરિયાતો અનુસાર, ઉત્પાદન પછી સ્ટેનલેસ સ્ટીલના કન્ટેનર અથવા ભાગો પર એસિડ પિકલિંગ અને પેસિવેશન પ્રી-ટ્રીટમેન્ટ કરો.

3. બંને બાજુઓ પર વેલ્ડ સીમ અને વેલ્ડિંગ સ્લેગ.સ્પ્લેશ સાફ કરો, અને કન્ટેનર પ્રોસેસિંગ ભાગોની સપાટી પર તેલના ડાઘ અને અન્ય ગંદકી દૂર કરવા માટે ગેસોલિન અથવા ક્લિનિંગ એજન્ટનો ઉપયોગ કરો.

3.3 વેલ્ડ સીમની બંને બાજુઓ પરની વિદેશી વસ્તુઓને દૂર કરતી વખતે, તેમને દૂર કરવા માટે સ્ટેનલેસ સ્ટીલ વાયર બ્રશ, સ્ટેનલેસ સ્ટીલ પાવડો અથવા ગ્રાઇન્ડીંગ વ્હીલનો ઉપયોગ કરો અને તેમને સ્વચ્છ પાણીથી કોગળા કરો (ક્લોરાઇડ આયન સામગ્રી 25mg/l કરતાં વધુ ન હોય).

જ્યારે તેલના ડાઘ ગંભીર હોય, ત્યારે તેલના ડાઘને દૂર કરવા માટે 3-5% આલ્કલાઇન દ્રાવણનો ઉપયોગ કરો અને સ્વચ્છ પાણીથી સારી રીતે કોગળા કરો.

3. યાંત્રિક રેતી બ્લાસ્ટિંગ સ્ટેનલેસ સ્ટીલના ગરમ કામ કરતા ભાગોની ઓક્સાઇડ ત્વચાને દૂર કરી શકે છે, અને રેતી શુદ્ધ સિલિકોન અથવા એલ્યુમિનિયમ ઓક્સાઇડ હોવી જોઈએ.

3.6 અથાણાં અને નિષ્ક્રિયકરણ માટે સલામતીનાં પગલાં વિકસાવો અને જરૂરી સાધનો અને શ્રમ સંરક્ષણ સાધનો નક્કી કરો.

4. એસિડ પિકલિંગ, પેસિવેશન સોલ્યુશન અને પેસ્ટ ફોર્મ્યુલા

4.1 એસિડ વોશિંગ સોલ્યુશન ફોર્મ્યુલા: નાઈટ્રિક એસિડ (1).42) 20%, હાઇડ્રોફ્લોરિક એસિડ 5%, અને બાકીનું પાણી છે.ઉપરોક્ત વોલ્યુમ ટકાવારી છે.

4.2 એસિડ ક્લિનિંગ ક્રીમ ફોર્મ્યુલા: 20 મિલીલીટર હાઇડ્રોક્લોરિક એસિડ (1.19 ગુણોત્તર), 100 મિલીલીટર પાણી, 30 મિલીલીટર નાઈટ્રિક એસિડ (1.42 ગુણોત્તર), અને 150 ગ્રામ બેન્ટોનાઈટ.

4. પેસિવેશન સોલ્યુશન ફોર્મ્યુલા: નાઈટ્રિક એસિડ (ગુણોત્તર 1).42) 5%, પોટેશિયમ ડાયક્રોમેટ 4 જી, બાકીનું પાણી છે.ફોલઆઉટ, પેસિવેશન તાપમાનની ઉપરની ટકાવારી એ ઓરડાના તાપમાને છે.

4.4 પેસિવેશન પેસ્ટ ફોર્મ્યુલા: 30 મિલી નાઈટ્રિક એસિડ (સાંદ્રતા 67%), 4 જી પોટેશિયમ ડાયક્રોમેટ, બેન્ટોનાઈટ (100-200 મેશ) ઉમેરો અને પેસ્ટ કરવા માટે હલાવો.

5. એસિડ પિકલિંગ અને પેસિવેશન ઓપરેશન

5.1 માત્ર કન્ટેનર અથવા ઘટકો કે જે અથાણાં અને પેસિવેશન પૂર્વ-સારવારમાંથી પસાર થયા હોય તે જ અથાણાં અને પેસિવેશનમાંથી પસાર થઈ શકે છે.

5. 2 એસિડ પિકલિંગ સોલ્યુશનનો ઉપયોગ મુખ્યત્વે નાના બિનપ્રોસેસ કરેલ ભાગોની એકંદર સારવાર માટે થાય છે, અને તેનો છંટકાવ કરી શકાય છે.સોલ્યુશનનું તાપમાન દર 10 મિનિટે 21-60 ℃ તાપમાને તપાસવું જોઈએ જ્યાં સુધી એક સમાન સફેદ એસિડ એચિંગ ફિનિશ હાજર ન હોય.

5.3 અથાણાંની પેસ્ટ અથાણું મુખ્યત્વે મોટા કન્ટેનર અથવા સ્થાનિક પ્રક્રિયા માટે યોગ્ય છે.ઓરડાના તાપમાને, સાધન પર અથાણાંની પેસ્ટને સરખી રીતે સાફ કરો (લગભગ 2-3 મીમી જાડા), તેને એક કલાક માટે છોડી દો, અને પછી એકસમાન સફેદ એસિડ ઇચિંગ ફિનિશ દેખાય ત્યાં સુધી પાણી અથવા સ્ટેનલેસ સ્ટીલના વાયર બ્રશથી હળવા હાથે બ્રશ કરો.

5.4 પેસિવેશન સોલ્યુશન મુખ્યત્વે નાના કન્ટેનર અથવા ઘટકોની એકંદર સારવાર માટે યોગ્ય છે, અને તેને ડૂબી અથવા છાંટવામાં આવી શકે છે.જ્યારે સોલ્યુશનનું તાપમાન 48-60 ℃ હોય, ત્યારે દર 20 મિનિટે તપાસો અને જ્યારે સોલ્યુશનનું તાપમાન 21-47 ℃ હોય, ત્યારે સપાટી પર એક સમાન પેસિવેશન ફિલ્મ ન બને ત્યાં સુધી દર કલાકે તપાસો.

5.5 પેસિવેશન પેસ્ટ મુખ્યત્વે મોટા કન્ટેનર અથવા સ્થાનિક પ્રક્રિયા માટે યોગ્ય છે.તે ઓરડાના તાપમાને અથાણાંના કન્ટેનર (આશરે 2-3 મીમી) ની સપાટી પર સમાનરૂપે લાગુ પડે છે અને સપાટી પર એક સમાન પેસિવેશન ફિલ્મ ન બને ત્યાં સુધી 1 કલાક સુધી તપાસવામાં આવે છે.

5.6 એસિડ અથાણાં અને પેસિવેશન કન્ટેનર અથવા ભાગોને સપાટી પરના ચોખ્ખા પાણીથી ધોઈ નાખવા જોઈએ., ધોયેલી સપાટીના કોઈપણ ભાગને ચકાસવા માટે એસિડિક લિટમસ ટેસ્ટ પેપરનો ઉપયોગ કરો, 6.5 અને 7.5 વચ્ચેના pH મૂલ્ય સાથે સપાટીને પાણીથી કોગળા કરવા માટે, અને પછી કોમ્પ્રેસ્ડ એર વડે લૂછી અથવા ડ્રાય કરો.

5.7.અથાણાં અને પેસિવેશન પછી, કન્ટેનર અને ભાગોને હેન્ડલિંગ, લિફ્ટિંગ અને સ્ટોર કરતી વખતે પેસિવેશન ફિલ્મને ખંજવાળવા માટે પ્રતિબંધિત છે.

પોસ્ટ સમય: ઓગસ્ટ-08-2023